Металлургия нового поколения: как 3D-печать меняет производство

10 октября 2025 год

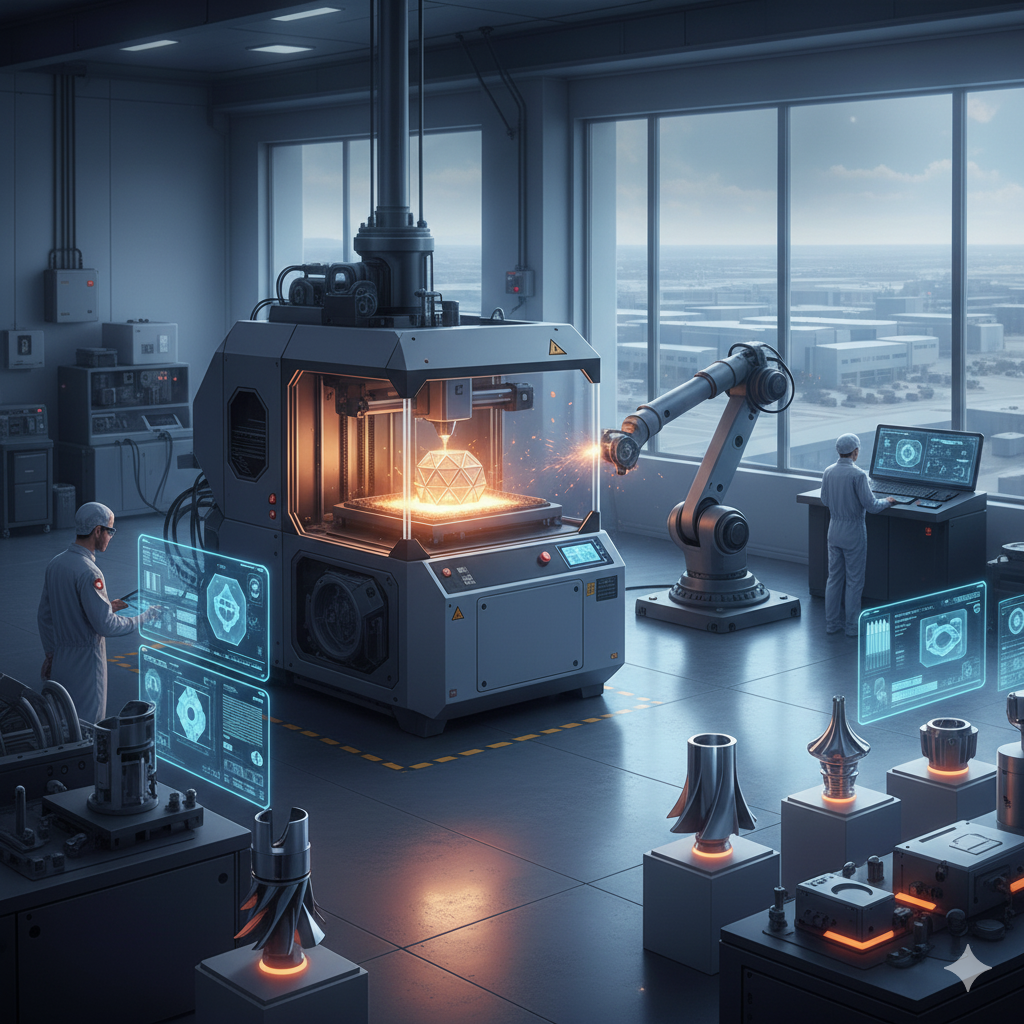

В металлургической отрасли активно внедряются аддитивные технологии, позволяющие оптимизировать проектирование, модернизировать оборудование и ускорять производственные процессы.

В «Норникеле» 3D-печать используется для создания узлов металлургического и насосного оборудования, элементов распылительных систем и литейных форм. Все детали проходят цифровое сканирование и моделируются в виртуальной среде, что позволяет отказаться от бумажных чертежей и повысить точность проектирования. Помимо этого, специалисты проводят химический анализ и оптимизацию материалов в цифровом формате.

Работы требуют высокой квалификации и тщательного подхода, но их результатом становится повышение эксплуатационных характеристик оборудования. Компания применяет как прототипирование, так и серийное производство — партии достигают 50 изделий. Основное внимание уделяется технологиям Binder Jetting (BJ) и Selective Laser Melting (SLM), наиболее востребованным при работе с песком и сталью.

Одним из примеров стала чугунная спиральная камера весом 500 кг, созданная для насосной установки Надеждинского металлургического завода. По технологии BJ также изготовлен бронедиск для Талнахской обогатительной фабрики массой более 300 кг. Применение 3D-печати позволило сократить сроки производства с 9–12 до трёх месяцев.

В металлургии технология Binder Jetting используется для производства литейных форм. Песчаный материал, обладающий высокой термостойкостью, послойно соединяется с клеящим веществом под управлением лазерного сканера, формируя прочные отливочные конструкции.

В компании «Северсталь» исследования в области аддитивных технологий ведутся с 2016 года. Первые литейные модели были изготовлены по технологии FDM, а позже предприятие перешло к использованию SLM для создания деталей сложной конфигурации. С помощью лазерного спекания металлов на заводах компании производятся форсунки, дюзы, штуцера, опоры и кронштейны.

Пока такие изделия выпускаются в ограниченных партиях, однако их применение демонстрирует потенциал для перехода металлургической отрасли на новую технологическую основу, где 3D-печать становится частью серийного производственного цикла.

Автор: teleport3d.com

© 2025 teleport3d.com

Автор: teleport3d.com

© 2025 teleport3d.com